PLANS TECHNIQUES

Isométriques

Chaque construction est accompagnée de son plan

isométrique, conçu lors des phases de Design et remis dans le dossier final en

version As Built.

P&IDs

L'ensemble des isométriques est associé à un P&ID, que nous pouvons générer d'une page blanche ou bien le Client nous le remet pour (modification et) intégration.

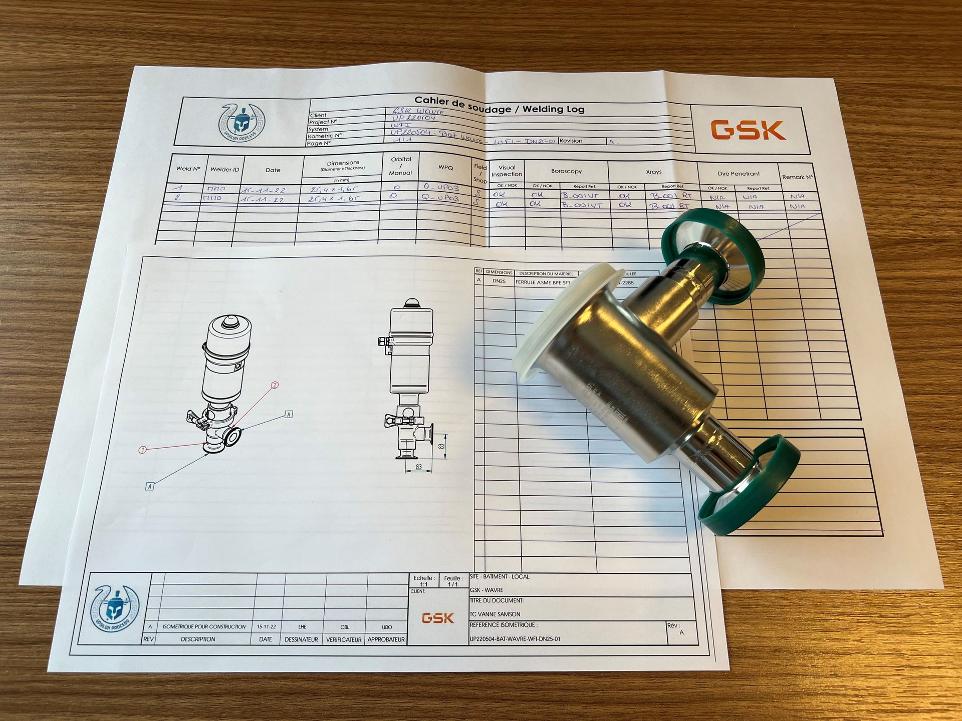

LIVRE DE SOUDAGE

Cahier de soudage

Chaque isométrique est accompagné systématiquement d'un cahier de soudage qui reprend les informations propres à chaque soudure (identité du soudeur, date de soudage, QMOS, diamètre x épaisseur, inspection visuelle, endoscopies, radiographies, ressuages).

Procédures de soudage

Chaque soudure est réalisée selon l'une ou l'autre procédure interne (DMOS) validée via les certifications réalisées (QMOS).

Qualifications des soudeurs

Les soudeurs identifiés dans les cahiers de soudage sont certifiés. Les qualifications adéquates - et en ordre de validité - sont reprises dans le dossier technique. Les points d'attention doivent par exemple être sur le procédé de soudage (141 ou 142), le groupe de métal (= groupe 8), le métal d'apport ( =FM5), la plage de soudage pour les diamètres et les épaisseurs, les dates de validité, ...

CERTIFICATS

Certificats matière

Pour les tuyauteries et leurs accessoires, la robinetterie, l'instrumentation et les équipements, l'ensemble des certificats est repris sur une liste générale avec une numérotation unique. Sur les certificats directement, les informations importantes sont surlignées (dénomination, dimensions, numéro de coulée, finition, matière).

Certificats de calibration

Pour l'instrumentation principalement, des épreuves de calibration sont réalisées par le fabricant. Un certificat accompagne les items à leur livraison et fait partie intégrante du Dossier Technique.

Vous retrouvez également les certificats de calibration de l'instrumentation - propre à Upsilon Process - utilisée pour les phases de Commissioning (manomètre pour le test pression, rugosimètre pour la vérification de l'état de surface, l'inclinomètre pour le contrôle des pentes).

TESTS NON-DESTRUCTIFS

Inspection radiographique

Sur base des spécifications techniques du Client, un pourcentage de soudures est inspecté, avec des variantes selon les différents diamètres, soudeurs ou machines utilisées, si les soudures sont faites en atelier ou s'il s'agit de soudures de montage.

Inspection endoscopique

Là aussi selon les spécifications techniques du Client, un pourcentage de soudures est inspecté. Généralement sur les Clean Piping les soudures manuelles sont endoscopées à 100% mais seulement à 10% pour les soudures orbitales.

Inspection de ressuage

L'inspection par ressuage est plus spécifique car elle est en général la solution de recours en cas d'impossibilité d'une inspection radiographique. Vous retrouverez ce genre d'inspection sur des piquages ou des soudures d'angle.

Test d'épreuve ou d'étanchéité

Le test d'épreuve se réalise avec un gaz inerte (x1.1Ps) ou à l'eau (x1.43Ps) selon les requis sécurité du Client. L'exécution du test d'épreuve suit un protocole précis et sera réalisé en présence du Client comme témoin. A défaut un rapport photo est fourni pour accompagner le rapport.

Le test d'étanchéité est lui à réaliser suite à une construction ou un traitement chimique pour vérifier qu'aucune fuite n'est présente avant d'utiliser l'installation en routine. Ce test est en général réalisé avec une pression relativement faible.

Etat de surface

Lorsque le client le demande, une inspection Qualité supplémentaire est réalisée avec l'utilisation d'un rugosimètre calibré sur une sélection de pièces qui seront installées dans le projet en question. Une bonne pratique est de réaliser cette inspection sur 10% des pièces ou sur chaque item avec un numéro de coulée différent.

Vérification des pentes et des points bas

Sur les installations les plus critiques, notamment pour les eaux injectables, il est important de vérifier que les requis du Client repris dans le Construction Design ont bien été respectés. L'utilisation d'un inclinomètre est nécessaire et l'inspection se réalise en présence du Client pour valider nos installations.

DOCUMENTS D'ETUDES

Fiches techniques

Upsilon Process collecte les données brutes des fournisseurs et transmet des fiches techniques dans un format unique avec les informations clés (informations générales, données Process, données techniques, types de connections, diamètres & tagging, documents Qualité associés, pièces de rechanges).

Notes de calcul

Lors des phases d'études, la définition des pressions et débits est établie et la sélection du matériel passe par le dimensionnement de ces composants (détendeurs, soupapes, vannes, etc ...). Ce dimensionnement est validé via des notes de calculs fournis par les fabricants et approuvés par le Client. Elles sont reprises dans le Dossier technique avant même la phase de Construction.

TRAITEMENT CHIMIQUE

Protocoles & Rapports

Selon que ce soit un simple dégraissage, notamment pour les Gaz Process, ou un traitement complet avec en plus un décapage et une passivation, voire un électro polissage, Upsilon Process fournit un protocole de travail soumis à l'approbation du client. Il est le plus souvent celui du sous-traitant, notamment pour les traitement en immersion ou par recirculation. Lors des exécutions sur site, le sous-traitant nous accompagne afin de définir une méthodologie de travail qui est résumée sur les plans techniques (point de départ, sens de circulation, ramifications, gestion des points hauts et points bas.

Fiches MSDS

Les requis Client impose la fourniture au préalable des traitements des fiches sécurité des produits utilisés. Il est aussi commun que le sous-traitant fournisse un certificat de preuve de traitement des effluents générés.

MANUELS

Manuel d'utilisation

Pour répondre aux requis légaux via la PED (Directive des équipements sous pression), une notice d'utilisation doit être fournie dans le Dossier Technique. Elle reste relativement simple de composition car il ne s'agit pas de construction temporaire. Les actions sont davantage sur la robinetterie et l'instrumentation qui sont installées sur ces tuyauteries. Sur base du travail réalisé lors des phases de Design, Upsilon Process fournit les manuels d'utilisation des fabricants pour accompagner sa notice d'utilisation.

Manuel de maintenance

De même pour le manuel de maintenance, la partie tuyauterie est assez concise mais les manuels des fabricants pour les robinetterie et instrumentations sont - eux - importants à plus d'un titre. Vous les retrouverez dans notre Dossier Technique.

PIECES DE RECHANGE

Liste d'équipement et de pièces de rechange

En complément des manuels d'utilisation et de maintenance, Upsilon Process inclut dans son package documentaire les informations détaillées des pièces de rechange critiques. Elles sont reprises d'une part dans les fiches techniques que nous vous fournissons mais aussi via un tableau Excel reprenant l'ensemble des équipements. Pour chaque composant, vous retrouverez plusieurs colonnes indiquant la présence de pièces de rechange et la référence de la pièce ou du kit à vous fournir pour vos maintenances préventives ou curatives.

ATTESTATIONS

Attestation de Bonnes Pratiques de Fabrication

Pour chaque exécution, Upsilon Process vous fournit cette attestation qui vous assure de la bonne exécution de vos projets, sur base du code de construction EN13480 notamment.

Attestation PED (Directive des Equipements Sous Pression)

Cette attestation PED est prérédigée lors des phases de Design afin de déterminer la catégorie propre à une installation. Selon les pression appliquées, les volumes ou les diamètres, le type de fluide et son groupe, les requis documentaires propres à la partie légale de notre Dossier Technique diffèrent. En règle générale, nos projets sont à 90% et plus dans la catégorie la plus faible, à savoir l'Article 4§3 (ou SEP). Les projets plus spécifiques donnent des catégories I ou II. Pour cette dernière, l'intervention d'un Organisme Agréé (OA ou NoBo) est obligatoire.